Le gobelet 25/35 et son couvercle est le tout premier projet de pièces injectées à avoir été intégralement réalisé à l’INSA Strasbourg : conception pièces et outillages, réalisation et mise au point des moules, et enfin injection des pièces grâce à la toute nouvelle presse à injecter.

C’est au cours du projet S8 (8ème semestre de formation) que les étudiants plasturgistes de 4ème année conçoivent une pièce ou un ensemble de pièces à partir d’une demande client exprimée sous la forme d’un cahier des charges fonctionnel et technique simplifié.

Parmi tous les thèmes étudiés au semestre 8, trois projets ont été retenus :

- la cloche de croissance pour potager réalisée par thermoformage

[ lire l’article ] - le gobelet 25/35 cl avec son couvercle obtenus par injection

- le cale porte monobloc injecté « made in Alsace »

(un article y sera consacré d’ici quelques jours…)

Le deuxième projet retenu est un gobelet réutilisable en thermoplastique alimentaire. Sa contenance est de 25 cl jusqu’à un col identifiable et de 35 cl au total. Ce gobelet doit offrir une forme facilitant sa prise en main. La face inférieure doit assurer la stabilité du gobelet et éviter toute zone de rétention d’eau. En effet, après leur lavage un grand nombre de verres, tasses, mugs… sèche difficilement car leur face inférieure est creuse, retenant ainsi l’eau de rinçage.

Un couvercle est associé à ce gobelet. Il coiffe hermétiquement le couvercle en se clipsant par déformation. Sa forme doit aussi assurer un empilement stable.

Voici en images le gobelet 25/35 cl et son couvercle conçus par les élèves ingénieurs plasturgistes :

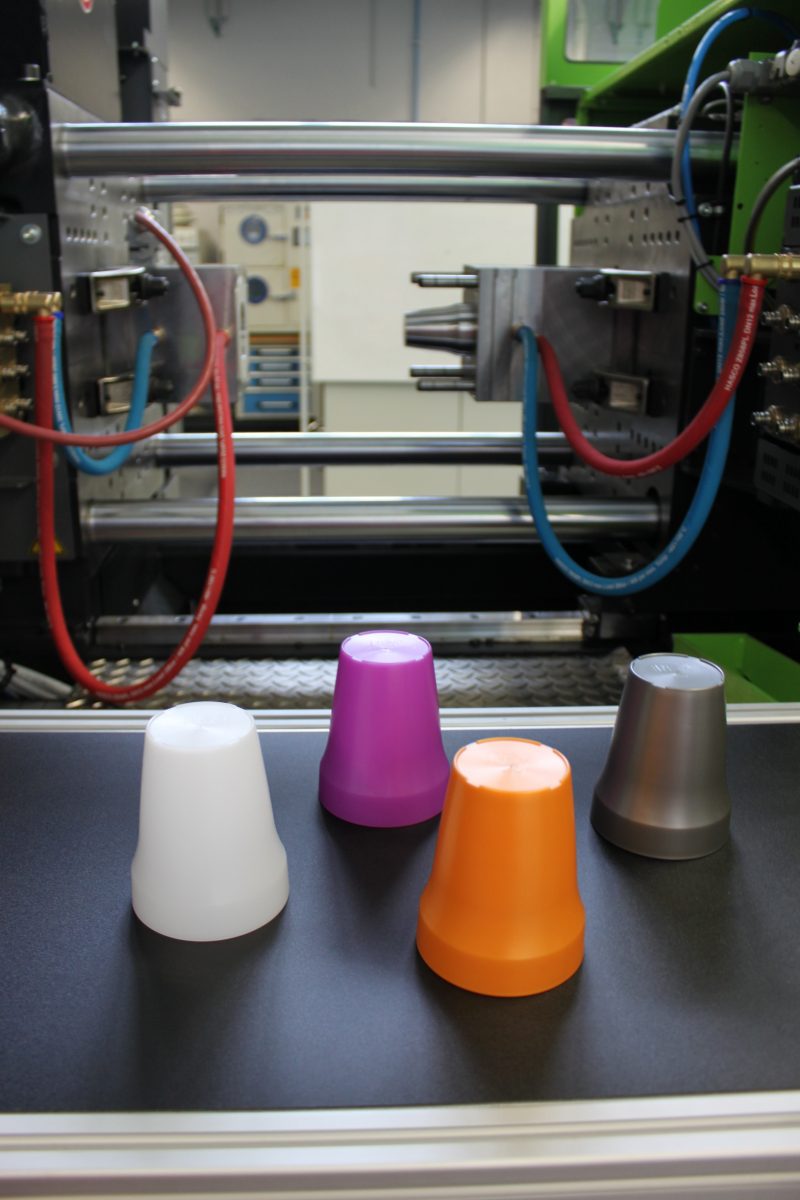

Premier test de couleurs : translucide, rose, alu brossé, orange

Premier test de couleurs : translucide, rose, alu brossé, orange

Gobelets au premier plan et le moule d’injection en arrière plan

Gobelets au premier plan et le moule d’injection en arrière plan

Gobelet posé sur son couvercle servant de sous-verre de protection

Gobelet posé sur son couvercle servant de sous-verre de protection

Gobelet avec son couvercle étanche

Gobelet avec son couvercle étanche

Dessous du gobelet conçu pour faciliter l’écoulement de l’eau de rinçage après un lavage à la main ou au lave-vaisselle…

Dessous du gobelet conçu pour faciliter l’écoulement de l’eau de rinçage après un lavage à la main ou au lave-vaisselle…

La forme du couvercle stabilise l’empilement des gobelets

La forme du couvercle stabilise l’empilement des gobelets

Lors du semestre S9, deux moules d’injection mono-empreinte ont été conçus pour le gobelet et le couvercle. Chaque moule est équipé :

- d’une busette chaude d’injection évitant ainsi tout déchet de production ;

- d’une plaque dévétisseuse permettant l’éjection des pièces sans laisser de traces d’éjection (signature procédé non visible).

Les moules ont été entièrement réalisés à partir d’éléments standards Hasco en acier inoxydable.

Lors du projet S8, les élèves ingénieurs plasturgistes de 4ème année (PL4) ont imaginé, conçu, dimensionné et simulé les pièces et outillages d’injection associés.

Lors du projet S9, les PL4 devenus PL5 ont programmé, usiné, ajusté et assemblé les outillages d’injection à l’aide des machines outils à commande numérique (tour, fraiseuse, centres d’usinage 3 et 5 axes, rectifieuse plane) de la PFM (Plateforme Mécanique) de l’INSA Strasbourg.

Les étudiants de 5e années ont ensuite finalisé leur projet en mettant au point les outillages sur la presse à injecter Engel et ont produit une pré-série de validation.

Voici en images l’un des moules réalisés :

Moule du gobelet bridé sur les plateaux de la presse en position ouverte

Moule du gobelet bridé sur les plateaux de la presse en position ouverte

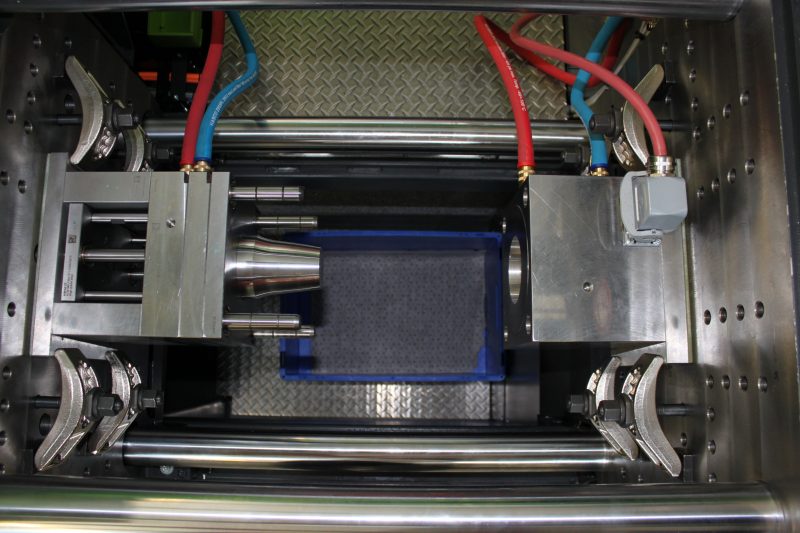

Vue de dessus plongeante du moule ouvert rendant visible la batterie d’éjection

Vue de dessus plongeante du moule ouvert rendant visible la batterie d’éjection

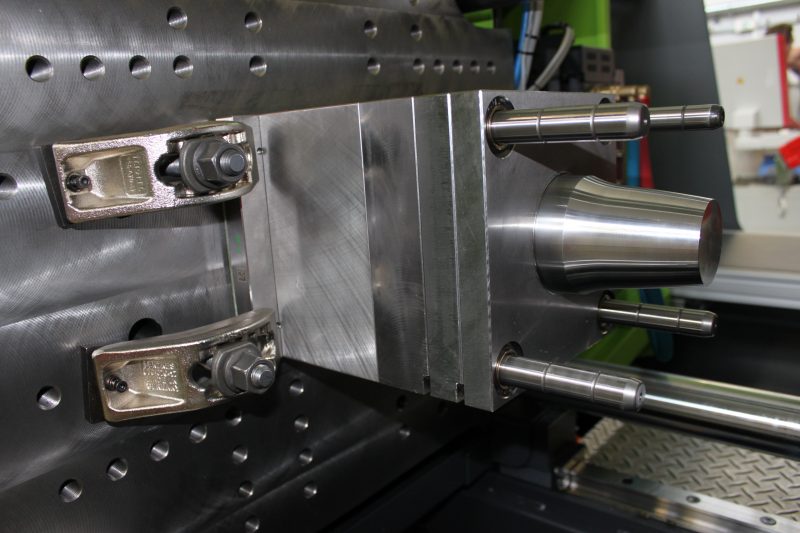

Partie mobile du moule avec son noyau moulant et sa plaque dévétisseuse

Partie mobile du moule avec son noyau moulant et sa plaque dévétisseuse

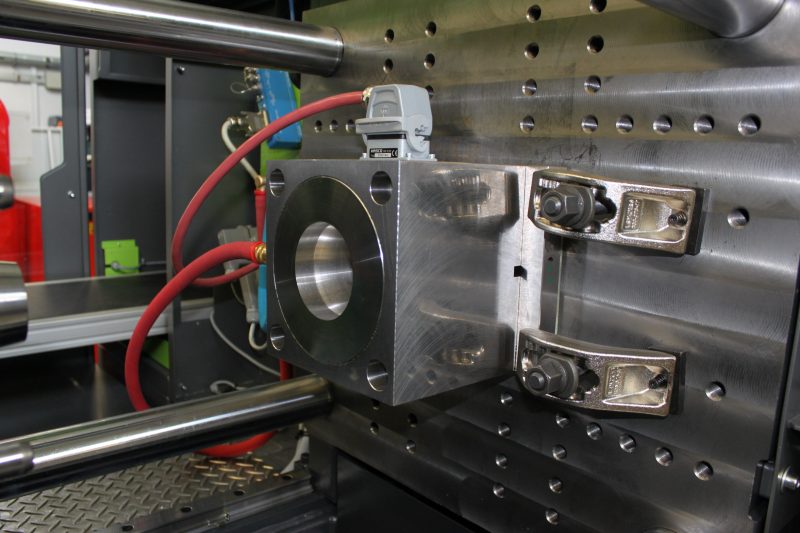

Partie fixe du moule avec sa connexion électrique permettant le chauffage de la busette chaude d’injection

Partie fixe du moule avec sa connexion électrique permettant le chauffage de la busette chaude d’injection

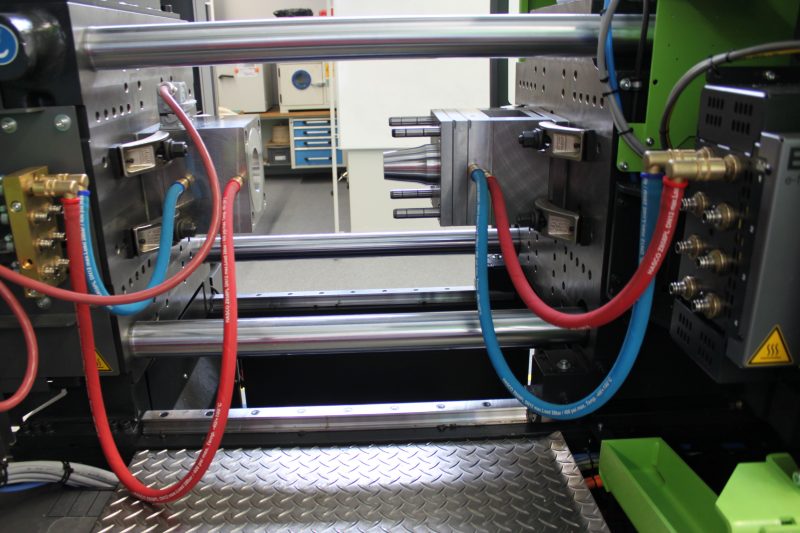

Vue depuis l’arrière de la presse permettant de visualiser les connexions en eau des circuits de refroidissement du moule aux nourrisses pilotées de distribution de la presse.

Vue depuis l’arrière de la presse permettant de visualiser les connexions en eau des circuits de refroidissement du moule aux nourrisses pilotées de distribution de la presse.

Le moule du couvercle adopte les même solutions technologiques que celui du gobelet.

Félicitations à Alice, Arnaud, Arthur, Camille, David, Emilie, Loïc et Stephen pour leurs motivation, implication et travail.

Merci à Fabrice, François et Richard pour le suivi et l’encadrement.

Crédits photos : Xavier Cecchet