Durant leur formation, les étudiant·e·s de la spécialité Plasturgie de 4ème année doivent mener à bien un projet de la conception pièce (et outillage associé) jusqu’à la production en série à partir de l’outillage réalisé.

A partir d’une demande client plus ou moins explicite, ils·elles doivent analyser la demande, rédiger un cahier des charges précis, effectuer un état de l’art/brevets, imaginer les solutions, les proposer, puis définir complètement la solution retenue et concevoir l’outillage associé. Au début de la 5ème année, la réalisation et mise au point de l’outillage permet la production du produit imaginé.

Lorsque qu’il a été demandé de concevoir un nouveau gratte-vitre pour pare brise (ou congélateur, … ), deux critères majeurs ont été immédiatement retenus : l’ergonomie et le design

- La future forme doit assurer une excellente prise en main avec une transmission optimale des efforts… (position du poignée)

- Le futur gratte-vitre ne doit pas ressembler aux nombreux modèles déjà existants. Pas de design consensuel, mais un design radical !

Bien sûr, il a fallu aussi :

- maximiser son efficacité en utilisation (grattage),

- optimiser sa résistance à l’usure et à la déformation,

- minimiser son encombrement (vide poche du véhicule)

- faciliter son séchage/nettoyage (rangement dans le véhicule)

- offrir une surface de personnalisation (marquage logo/pub)

- optimiser ses formes au regard du procédé d’injection.

Ce projet a été initié en 2016 et finalisé en 2018. L’outillage a produit en continu tout au long de la journée portes ouvertes qui s’est déroulé le 10 février 2018.

Le modèle « made INSA PL » imaginé, a été modélisé et prototypé :

La taille a été modifiée pour s’adapter à une main masculine gantée et les épaisseurs optimisées.

La taille a été modifiée pour s’adapter à une main masculine gantée et les épaisseurs optimisées.

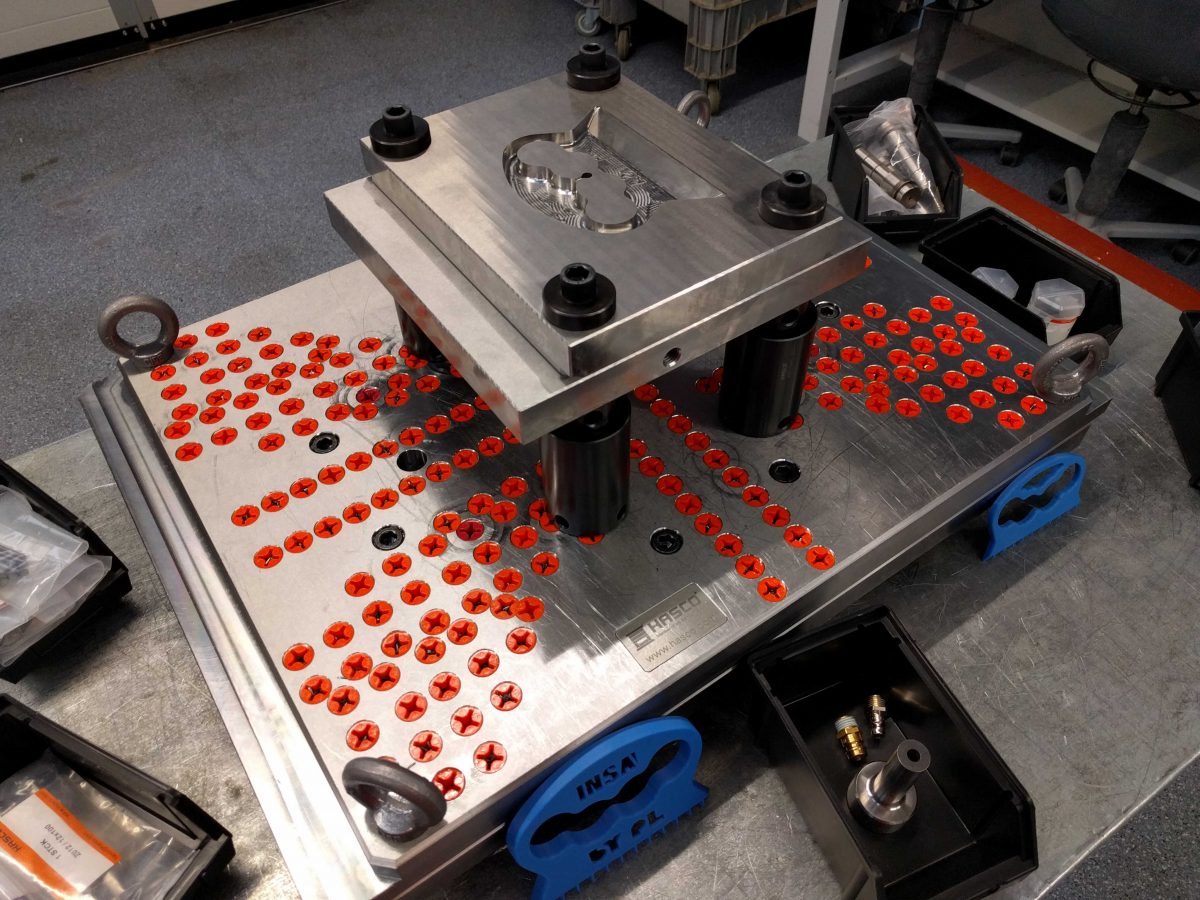

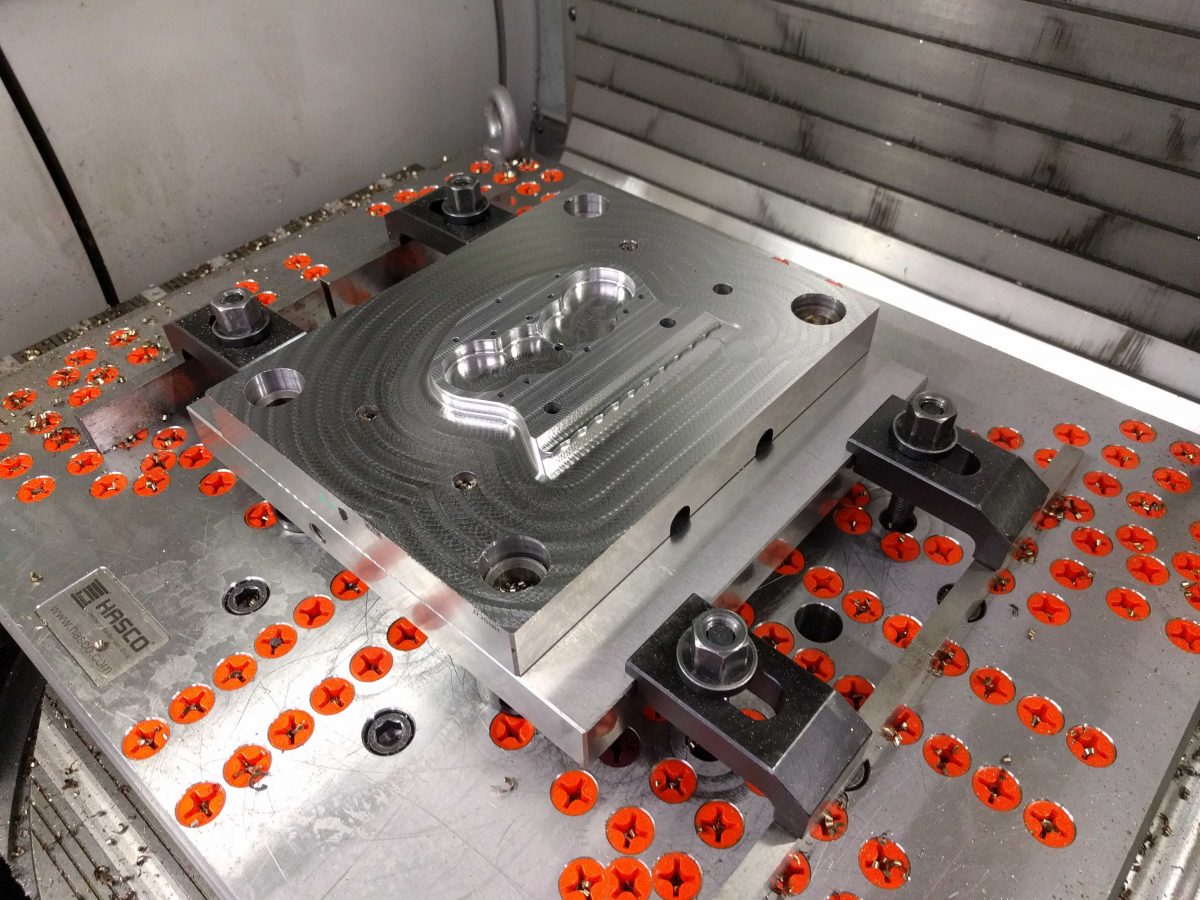

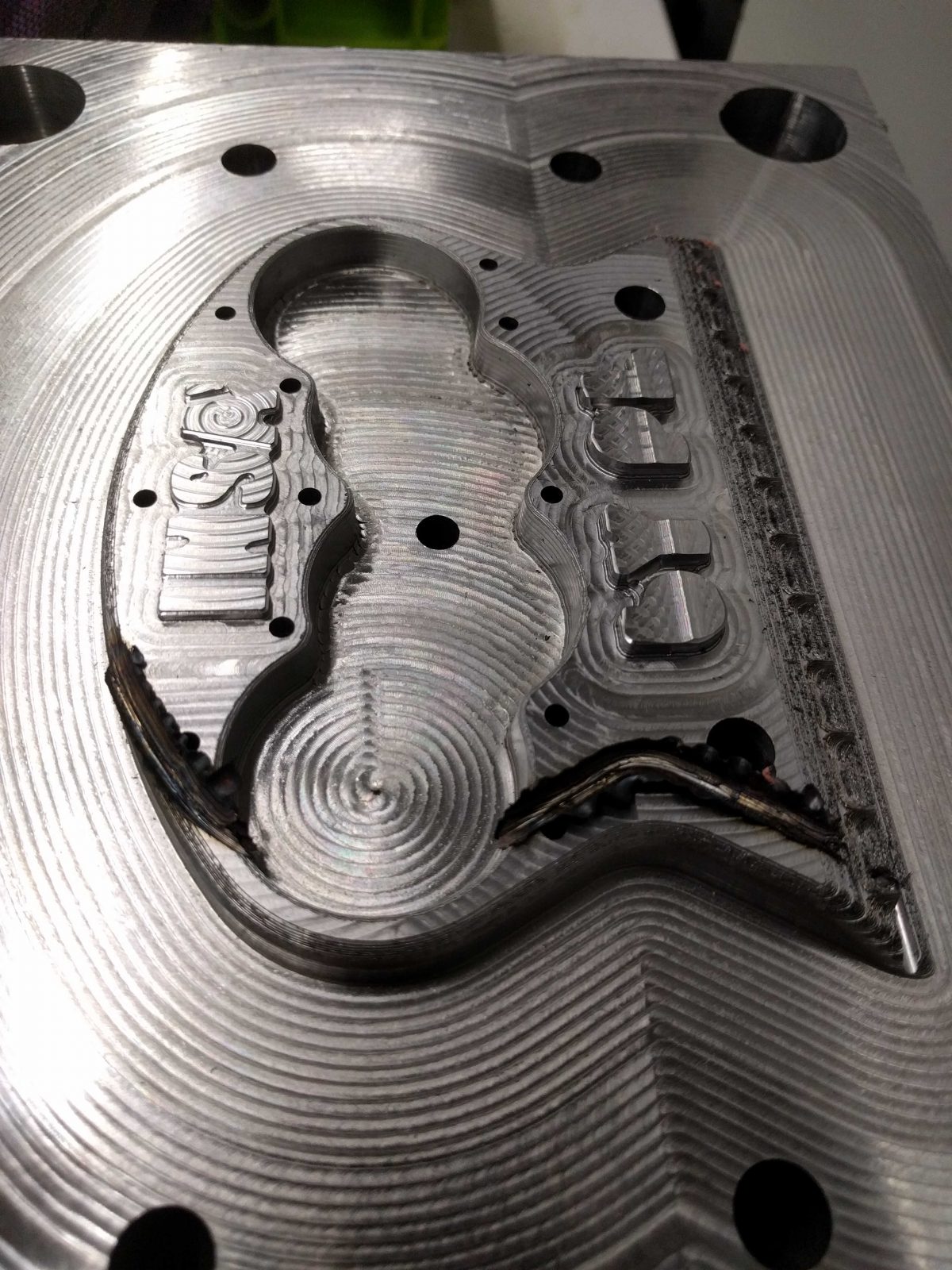

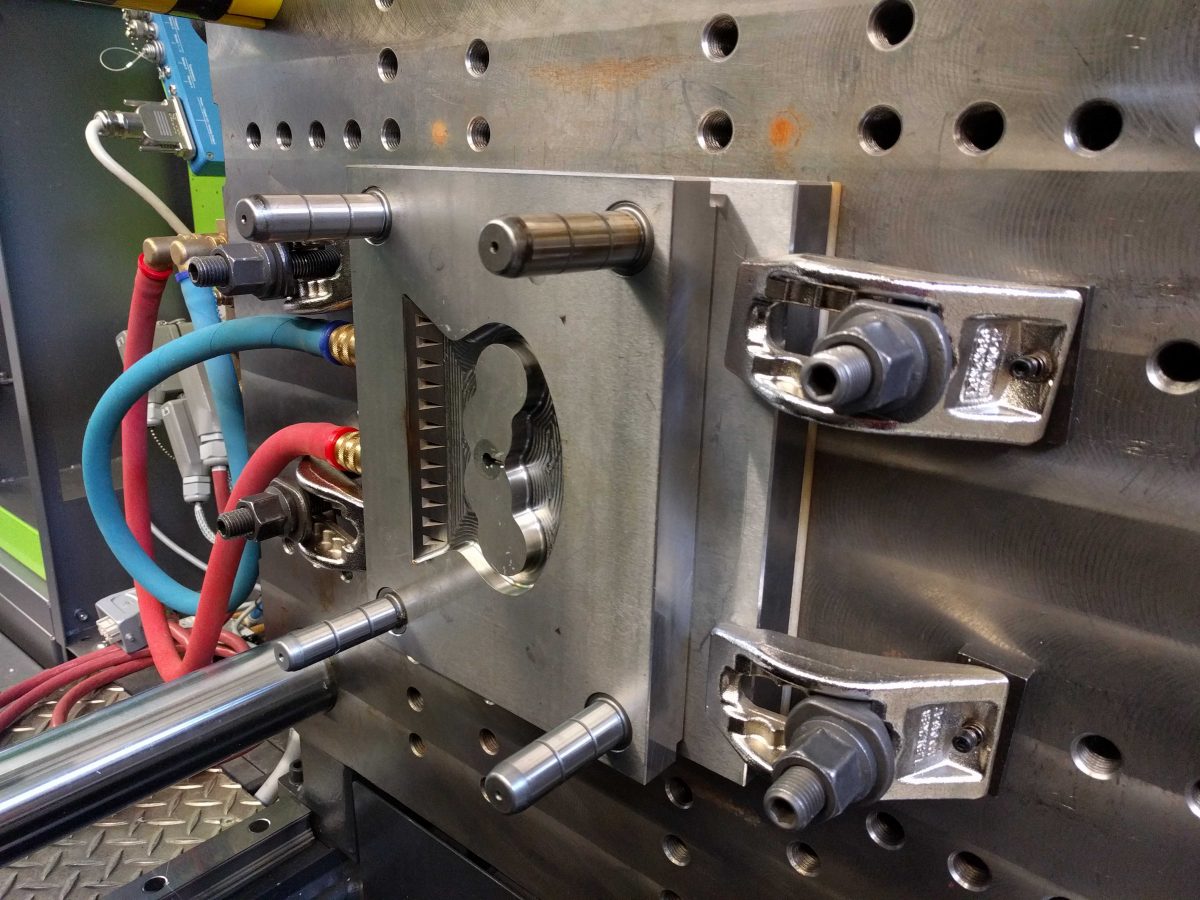

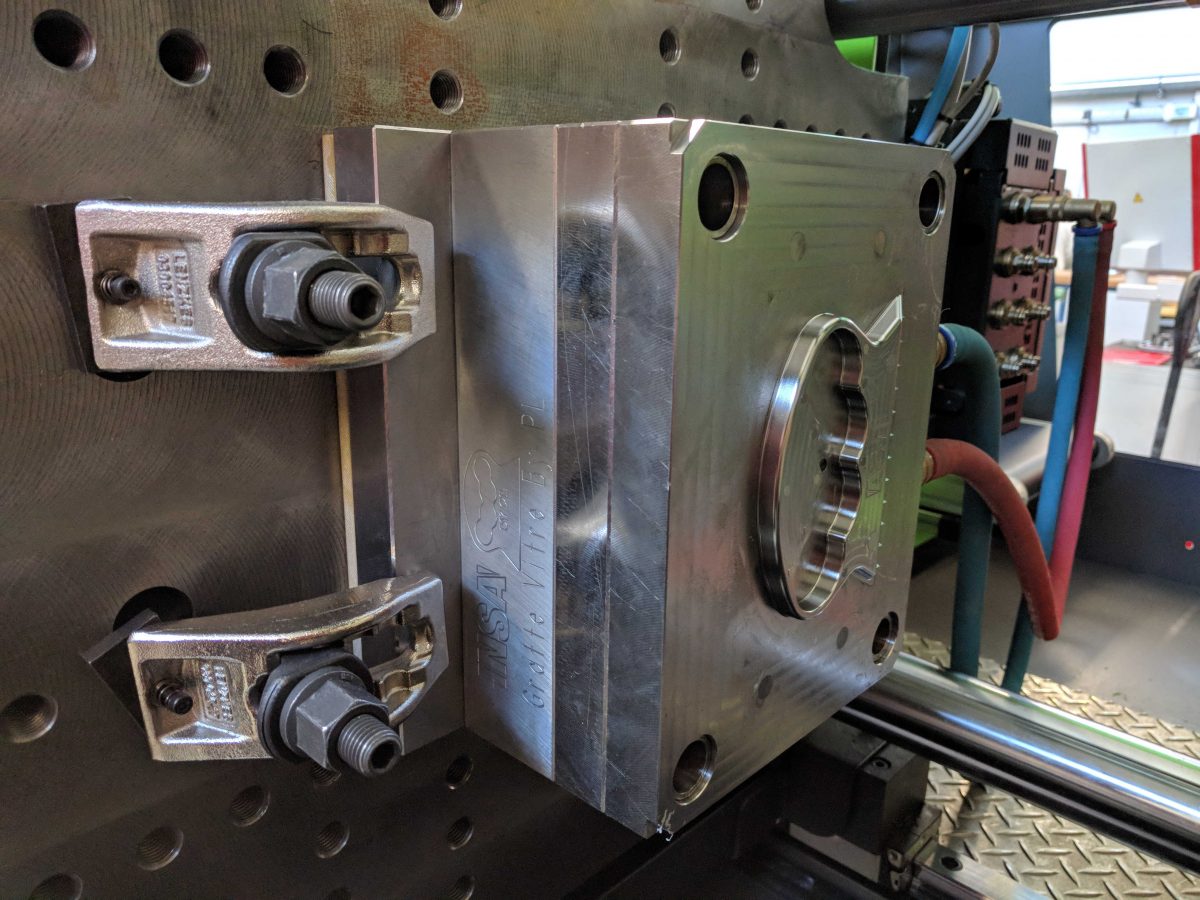

L’outillage a été conçu et réalisé :

Comme dans la vraie vie, parfois ça ne se passe pas comme prévu…

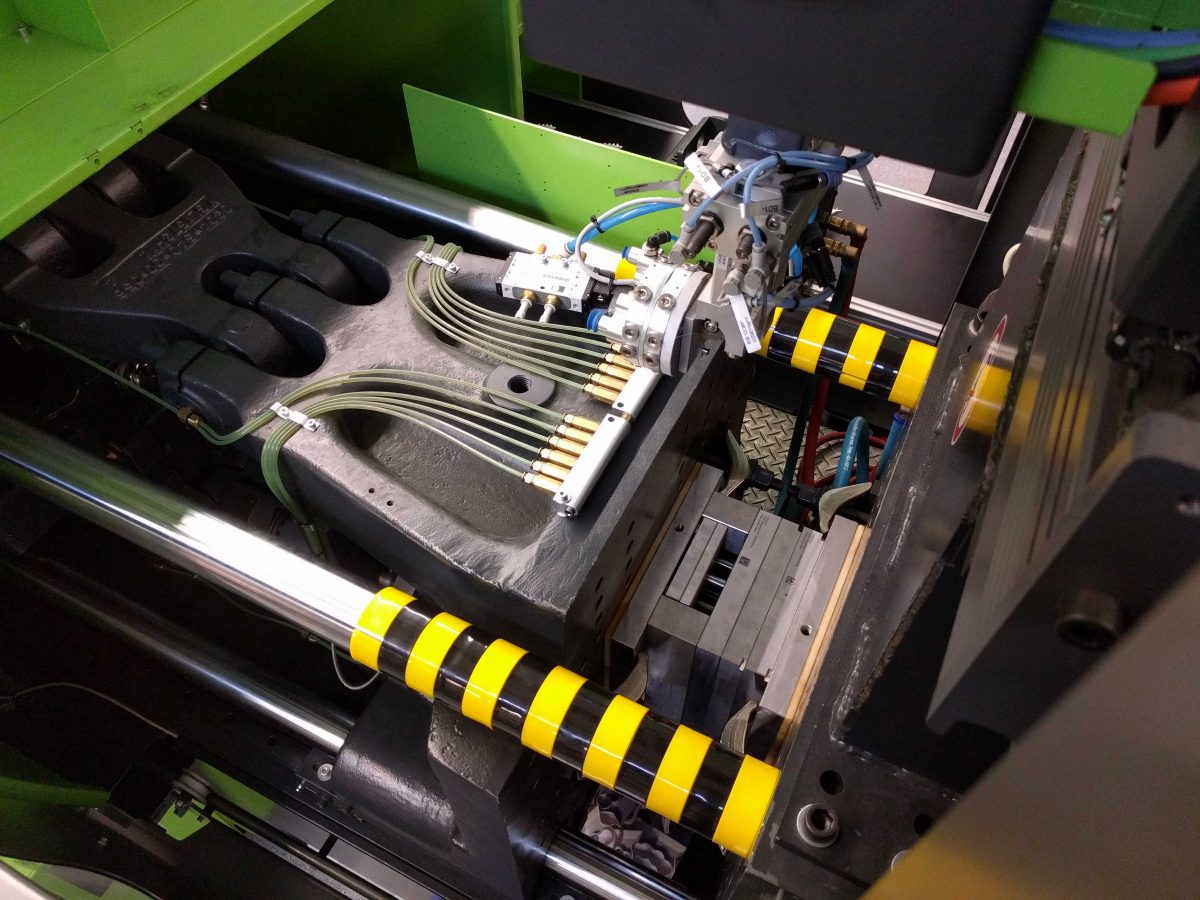

Outillage d’injection finalisé avec sa main de préhension pour robot monté et réglé, prêt à produire :

Production série lors de la journée portes ouvertes (JPO 2018) :

Vidéo de l’injection d’un gratte-vitre et prise par dépression par le robot pour dépose sur le convoyeur : Injection Gratte-vitre « made INSA PL »

idem sous un autre angle… : Injection Gratte-vitre « made INSA PL » v.2

Voir aussi le film de la JPO : Revivez la journée portes ouvertes 2018 de l’INSA Strasbourg !

Et enfin, test du Gratte-vitre « made INSA PL » réalisé en polycarbonate en conditions réelles le semaine dernière….

Félicitations à Julie, Krystel, Carla, Claire, Grégoire ainsi qu’à Gauthier, Jean, Semih, Thomas, pour leurs motivation, implication, travail et persévérance…

Merci à Fabrice (pour le suivi et surtout pour la très belle main de préhension !), François et Richard pour le suivi, l’encadrement, la mise au point, la production et tout le reste…

Et enfin, merci à la météo de cet hiver qui m’a permis de faire de nombreux tests depuis quelques semaines…

Crédits photos et vidéos : Xavier Cecchet