Dans le cadre du module de formation intitulé Innovation & Smart Parts, les apprenants de la spécialité par apprentissage en plasturgie (FIP PL) de 5ème année de l’INSA Strasbourg ont pu visiter deux salons à audience européenne : (i) les 12 et 13 octobre 2021 le salon de FAKUMA à Friedrichshafen (Allemagne), dédié principalement aux procédés d’injection de pièces plastiques, et (ii) le 16 novembre le salon FORMNEXT à Frankfurt (Allemagne), dédié aux procédés de fabrication additives.

à la recherche d’innovations pour son entreprise d’accueil

Ces deux visites étant intégrées à un module de formation, elles donneront lieu à une évaluation qui s’effectuera sous la forme d’un serious game, où chaque apprenant devra rechercher pour son entreprise d’accueil une ou plusieurs innovations qui pourraient à moyen voire à long termes lui conférer un avantage technique et donc économique. Une partie des travaux, regroupant des éléments d’innovations seront accessibles sur le cours Moodle associé à ce module de formation et devra constituer progressivement une base de données exploitables.

Utilisation de matière vertueuse écologiquement et production d’objets 100% recyclables

La salon FAKUMA a permis d’observer la forte tendance générale, et ceci à tous les niveaux de la production de pièces plastiques par injection, de l’utilisation de matière vertueuse écologiquement (biosourcés, biodégradables ou issues de gisements de matière recyclée) et la volonté forte de produire des objets recyclables à 100%.

Visite du stand Koch Technik

Christian Slisse (diplômé en plasturgie de l’INSA Strasbourg en 1997), salarié au sein de l’entreprise Otto Maenner (Groupe Barnes), partenaire de l’INSA Strasbourg, a pu décrire deux axes d’innovations pour Otto Maenner. Le module MoldMind V3, qui doit permettre une gestion à distance du fonctionnement d’un outillage installé sur une presse à injecter afin d’optimiser la production pour réduire les déchets ou rebuts, mais aussi le système d’accompagnement mis en place par Otto Maenner en terme d’éco-conception sur le choix de matériaux écologiquement plus pertinents.

Visite du stand Otto Maenner (Groupe Barnes)

Plusieurs modules de formation de la spécialité FIP PL abordent ces différents éléments d’innovations.

Visite du stand Herrmann Ultraschall

Le salon FORMNEXT a été l’occasion pour les apprenants de découvrir le dynamisme de la fabrication additive, que ce soit au niveau des fabricants de systèmes d’impression 3D, au niveau du contrôle des pièces produites ou encore des procédés de traitement de surface post impression.

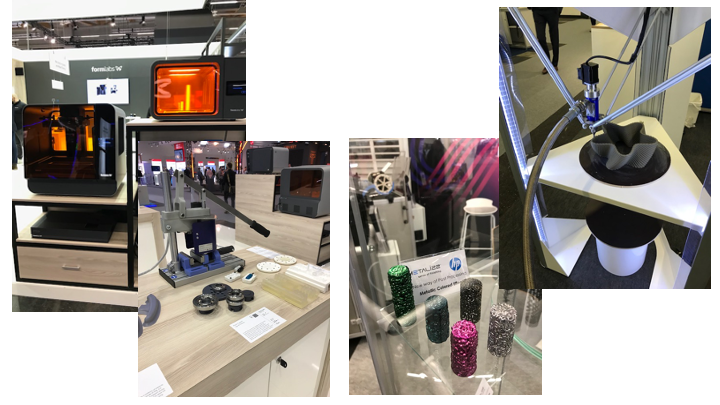

Visite du stand Formlabs, avec une presse à injecter manuelle Holimaker et du stand Metalizz, entreprise spécialisée dans le revêtement métallique de surface de polymère

Les grandes tendances observées

- l’augmentation des tailles de systèmes d’impression 3D notamment pour les systèmes de dépôts de fil, les systèmes tandem avec deux extrudeurs parallèles (https://www.emotion-tech.com/) ;

- l’impression de pièces en composite notamment avec les systèmes développés par l’entreprise Markforged, tels que le système Mark Two, disponible au FabLab de l’INSA Strasbourg ;

- la réalisation d’outillages par impression 3D avec des résines plus rigides, possédant une résistance à la température, notamment avec la machine Formlabs Form3 disponible à la plateforme Science des matériaux et ingénierie des surfaces (SMIS) et au FabLab, pour la mise en forme de pièces polymère par injection (presse manuelle de type Holimaker, également disponible à la plateforme SMIS ;

- l’utilisation de granulés au lieu de filaments, comme le système PAM développé par l’entreprise Pollen AM et présent à la plateforme SMIS de l’INSA Strasbourg ;

- l’impression à partir de liquide pour la mise en forme de pièces en polyuréthane (PU) ou en silicone, comme le système développé par l’entreprise Lynxter ;

- les systèmes d’impression 3D permettant de mettre en forme des céramiques tels que la tête d’impression développée par Lynxter pour la production de pièce en terre cuite ou encore le système PAM de Pollen AM pour la production de pièces en biocéramiques.

Visite du stand Pollen AM

Les apprenants ont pu observer les développements dans le domaine des post traitements, principalement chimiques voire électrochimiques pour les pièces métalliques, et autres revêtements après impression 3D à la fois pour modifier les états de surfaces mais aussi pour leur apporter une fonction particulière. La société française Metalizz a développé des solutions innovantes de nettoyage et de revêtements métalliques de pièces polymères.

Comme au salon FAKUMA, pour les systèmes d’impression 3D mettant en forme des matériaux polymères thermoplastiques, on observe une tendance à utiliser des matériaux plus respectueux de l’environnement.

Ces deux visites ont été propices pour les apprenants à échanger avec des industriels à la fois sur des problématiques techniques liées à leurs missions en entreprises mais aussi plus généralement pour leur future carrière.

Ainsi, Karim Sinno, ingénieur de l’ENI de Tarbes, fondateur et CEO de l’entreprise Lynxter, a décrit ses motivations pour se lancer dans l’aventure de l’entreprenariat et comment il a pu, avec deux anciens camarades de promotion, créer une entreprise, qui compte aujourd’hui 25 salariés.

Visite du stand Lynxter

Nous tenons à remercier les entreprises qui nous ont fourni pour ces deux salons des places nous permettant d’y accéder gratuitement :

Pour le salon FAKUMA, (i) l’entreprise Otto Maenner (Groupe Barnes), qui produit des outillages multi-empreintes avec busettes chaudes pour le secteur médical, (ii) l’entreprise Herrmann Ultraschall, qui produit et commercialise des solutions pour assembler des pièces par ultrasons, et enfin (iii) l’entreprise Koch Technik, qui produit et commercialise des mélangeurs, doseurs ou encore des systèmes d’alimentation de presse à injecter.

Pour le salon FORMNEXT, (i) l’entreprise Pollen AM, qui commercialise un système d’impression de pièces polymères thermoplastiques, polymères techniques (PEAK, PEI, PEEK), métalliques (A316L, TA6V) et céramiques de type alumine ou zircone, puis (ii) l’entreprise Lynxter, qui développe un système d’impression 3D de type delta inversé muni de trois têtes différentes, une tête FDM possédant trois buses, une tête pour les matériaux de type silicone (mono ou bicomposants) ou des encres, et une tête dédiée aux céramiques de type porcelaine, grès ou encore argile, entre autres.

Les photos ont été prises dans le respect des consignes sanitaires en vigueur (le masque a été retiré uniquement pour la prise de photo).